INTÉGRATION CAD ERP

4 choses à attendre – plus à demander!

L’intégration de la CAO à l’ERP réduit l’effort d’ingénierie, en particulier dans un modèle de production de type « Engineered-To-Order » (ETO). Sans elle, le transfert de vos nomenclatures (BOM) peut consommer jusqu’à 20 % de votre temps total d’ingénierie. Cela s’ajoute à des erreurs coûteuses dans l’atelier, dues à une mauvaise transcription des données. Trouver la bonne solution d’intégration CAD ERP est un parcours comme un autre. Il sera sûr et agréable, tant que vous savez ce que vous cherchez et ce à quoi vous attendre. Ce qui suit résume ce que nous avons appris au cours de nos plus de 30 ans de gestion de nomenclatures. Il devrait vous aider à savoir ce qu’il faut rechercher dans un logiciel efficace d’intégration CAD ERP, qu’il soit produit ou acheté sur place. Votre temps est limité et vous devez arrêter de lire ici ? Pas de problème, il suffit de nous contacter. Nos experts se feront un plaisir de discuter de vos besoins et exigences en matière d’intégration CAO/ERP.

LES 4 QUALITÉS CARDINALES D’UNE INTÉGRATION RÉUSSIE DU CAD-ERP

Simplicité

Vous voulez une mise en œuvre rapide et efficace qui ne prendra pas une éternité avant d’être opérationnelle

Toujours en phase

Vous avez besoin d’un échange de métadonnées bidirectionnel et en temps réel. Il devra également être utilisable par les humains. Cela exclut généralement les programmeurs de la solution 😉

Un retour sur investissement élevé

Vous avez besoin d’une solution qui vous permette de récupérer les bénéfices à court terme, idéalement quelques mois

Prêt pour le PDM et le PLM

Tôt ou tard, vous passerez au logiciel PDM ou PLM. Vous voudrez tirer parti de votre investissement passé, et faire en sorte que la transition se fasse le plus facilement possible, avec des résultats optimaux

Trouver la bonne solution d’intégration CAD ERP : les bases

C’est ainsi que nous avons élaboré une liste complète d’éléments façonnant les principaux avantages à attendre. Ces éléments devraient vous aider à établir votre propre liste de contrôle de ce dont vous avez besoin pour mettre en œuvre une intégration CAD ERP réussie.

Les piliers de conception d’Agni Link sont les ingrédients du succès. En effet, notre solution CAO ERP a été conçue pour les entreprises qui suivent un modèle de production ETO.

Nous sommes convaincus que cet outil vous aidera à comparer différentes approches et solutions et à trouver celle qui convient le mieux à votre entreprise.

1. Facile à mettre en œuvre : l’ensemble du processus de mise en œuvre ne devrait pas prendre plus de 30 jours, du début à la fin. De la réunion de lancement à la mise en œuvre finale, une mise en œuvre typique devrait normalement être achevée dans un délai de 20 jours ouvrables.

2. Installation facile : votre application CAO, PDM ou PLM reçoit un add-in installé sur les environnements des utilisateurs individuels. L’installation et la configuration pour chaque utilisateur devraient prendre moins de 5 minutes.

3. Facilité d’utilisation et de maintenance : la solution que vous achetez devrait nécessiter une formation minimale, car l’intervention de l’utilisateur est minime:

-

- Pas besoin de licence d’utilisateur final ERP.

- Vous pouvez gérer tous les niveaux de la BoM en une seule opération.

- L’interface utilisateur est indépendante des fournisseurs de CAO et cohérente sur toutes les plateformes CAO/PDM/PLM.

4. Pas de programmation personnalisée : n’oubliez pas que vous souhaitez minimiser votre TCO (Total Cost of Ownership). D’après notre expérience, la seule façon d’y parvenir est de se tenir à l’écart de toute approche ou solution impliquant une programmation personnalisée, qu’elle soit développée par l’entreprise ou par le fournisseur. Vous voulez avoir, à tout moment, le contrôle total non seulement du processus d’intégration des données, mais aussi des mappages impliqués dans l’intégration, ainsi que du comportement de ces mappages pendant le processus d’intégration, et ce sans dépendre des programmeurs. Vous en aurez probablement envie :

-

- Un outil de configuration convivial qui vous permettra d’ajouter, de supprimer et de modifier les mappages qui soutiennent l’intégration.

- La possibilité de définir la validité des données selon vos propres règles.

La simplicité, c’est votre truc ? Programmez une démonstration en direct pour voir à quel point Agni Link est simple.

01 . Simplicité

02. Toujours en phase

1. Quelle que soit votre orientation, le système devrait vous permettre d’intégrer et de synchroniser, au minimum :

-

- Les données relatives aux parties, composants et assemblages : données sont traitées, envoyées et mises à jour de manière appropriée.

- Nomenclatures : vos modifications d’assemblage ou de sous-assemblage sont automatiquement mises à jour pour assurer la cohérence des données CAO et ERP.

- Instructions de routage : vous pouvez gérer les étapes de fabrication chaque fois que vous modifiez le dessin d’un composant ou d’un assemblage. Lorsque cela est fait, une table de routage mise à jour est envoyée au système MRP, et une copie est automatiquement insérée dans le dessin.

- Autres données : Il existe en fait tout un univers d’objets de données qui peuvent être partagés entre les environnements CAO et ERP.

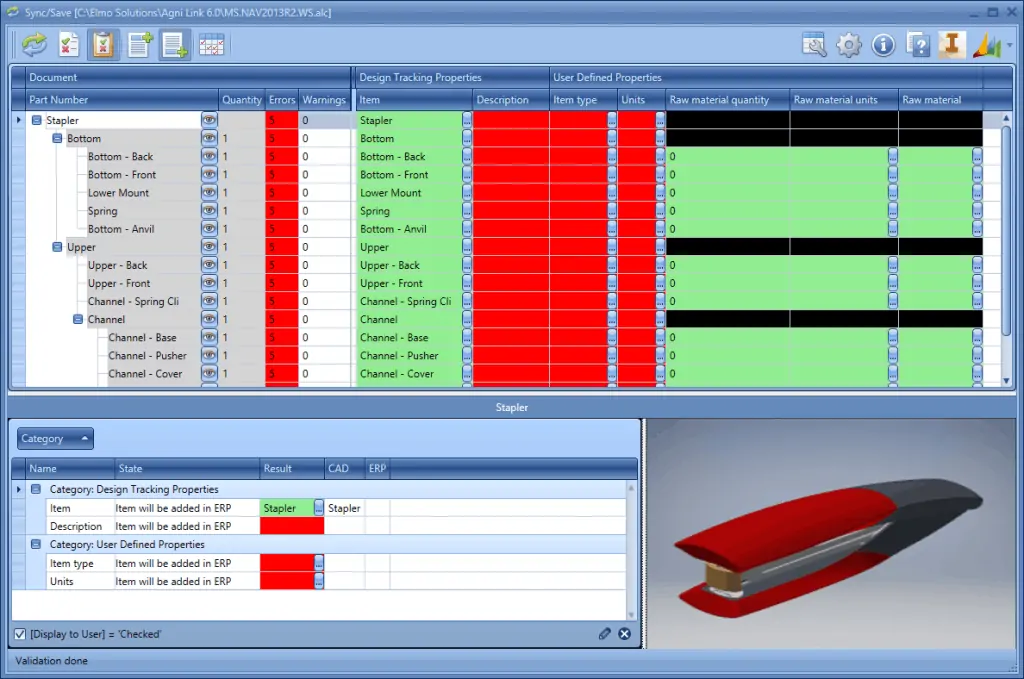

2. Le processus de base de votre intégration CAO/ERP doit comprendre les étapes suivantes :

-

- Récupérer les données CAO et ERP existantes dans leurs bases de données respectives.

- Résoudre automatiquement les divergences entre les données CAO et ERP.

- Permettre à l’utilisateur de la CAO de modifier les données, en les validant toujours en temps réel par rapport aux données ERP.

- Créer automatiquement les objets de données CAO et ERP nécessaires, si nécessaire.

- Mettre à jour simultanément les données CAO et ERP.

3. Le système doit automatiquement détecter les erreurs et les corriger :

-

- Vous devriez avoir un contrôle total sur les règles de gestion… encore une fois, sans aucune programmation.

- Vos systèmes résolvent automatiquement toute anomalie, tout en laissant toujours le dernier mot à l’utilisateur final.

- Vous devriez pouvoir éviter toute saisie de données redondante.

4. Ah, encore une chose : s’il est vrai que 90% des intégrations connues de CAO ERP concernent les articles et les nomenclatures, il existe d’énormes possibilités pour d’autres types d’intégrations, comme les plans d’étage, les devis, etc. Voici une liste non exhaustive de possibilités :

✔ Assemblée / sous-ensemble

✔ Processus d’entreprise Données de gestion

✔ Nomenclatures

✔ Composants

✔ Configuration du produit

✔ Catalogues de pièces détachées

✔ Données sur les produits

✔ Commandes de production

✔ Calendrier de production

✔ Gestion de document

✔ Estimations

✔ Emplois

✔ Catalogue de produits

✔ Citations de vente

✔ Données sur la chaîne d’approvisionnement

✔ Documentation technique

✔ Bons de travail

✔ Acheminement des données

Vous allez investir de l’argent dans votre projet d’intégration CAD ERP. Par conséquent, vous êtes en droit d’attendre un retour sur investissement (ROI) correspondant.

1. D’après notre expérience, vous devriez vous attendre à un retour sur investissement assez rapide :

- À titre d’exemple, une mise en œuvre typique d’Agni Link s’amortit en 3 à 6 mois.

- Attendez-vous à une réduction de 5 à 20 % de la durée de votre cycle d’ingénierie, grâce à la réduction du temps consacré au transfert des BdM.

2. Bien entendu, il est possible de prédire le retour sur investissement en se basant sur l’élimination de la transcription des données de BdM. Cependant, d’après notre expérience, la majeure partie du retour sur investissement provient plutôt des économies résultant d’une amélioration spectaculaire de la précision de la BdM. Cette amélioration entraîne généralement une réduction substantielle des erreurs coûteuses dans les usines :

- L’ERP met à jour ses données de BdM chaque fois qu’un changement de conception est effectué.

- Les bonnes matières premières utilisées au bon moment.

- Les dessins avec des gammes à jour sont distribués dans l’usine.

Que diriez-vous de commander une évaluation du retour sur investissement ? C’est gratuit, et cela pourrait faciliter votre processus de décision… Contactez-nous. Nous prendrons le temps d’évaluer avec vous votre potentiel d’intégration CAO/ERP.

03. Retour sur investissement rapide pour l’intégration de la CAO dans l’ERP

04. PDM / PLM compatible

Les environnements CAO, PDM, PLM et ERP sont des silos de données assez hermétiques qui ne sont pas conçus pour communiquer librement.

La plupart des fournisseurs de logiciels PDM et PLM prétendent avoir une intégration ERP. Cependant, leur offre se limite à un simple processus d’import-export qui n’est guère meilleur que la transcription manuelle des données, principalement parce qu’il manque l’approche bidirectionnelle en temps réel qui est la seule façon sensée de réaliser une intégration CAO/ERP à sécurité intégrée à chaque fois.

L’approche d’exportation/importation laisse la porte grande ouverte au rejet des données par le système cible, aux transferts partiellement achevés, aux données incorrectement validées, aux divergences, etc. Si vous en êtes au stade PDM ou PLM, un tel processus de l’âge des ténèbres n’est certainement pas une option. Les intégrations CAO/PDM/PLM-ERP réussies nécessitent nécessairement un échange de données en temps réel. Il est prouvé que toute autre méthode est vouée à l’échec. Pourquoi en temps réel ? Parce que vous avez besoin d’une couche de protection, d’un objet de données temporaire que vous utiliserez pour remplir et valider les données avant le transfert final vers le système ERP. Toute modification émise par l’utilisateur doit être validée avant le transfert vers le système ERP. D’ici là, les données relatives aux produits doivent être « gelées » jusqu’à la confirmation finale par l’utilisateur, ce qui garantit la qualité des données à transmettre aux processus commerciaux en aval. C’est la seule façon de garantir l’exactitude de vos documents. Par exemple, vous voulez vous assurer que tout le monde travaillera sur la version/révision actuelle. Agni Link assure un flux de travail cohérent en transmettant fidèlement les données de la version/révision aux deux parties, préservant ainsi parfaitement l’historique des versions/révisions des documents. Pour plus de détails, cliquez pour organiser une réunion avec l’un de nos experts.

Les avantages d’Agni Link

Réduit jusqu’à 25% du temps consacré à l’ingéniérie

Dans les entreprises manufacturières fonctionnant en mode d’ingénierie sur commande, entre 5 % et 25 % du temps d’ingénierie total est consacré au transfert des nomenclatures de matériaux de l’ingénierie à la fabrication. L’automatisation de ce processus se traduit par des économies considérables… et des délais d’exécution améliorés.

Les erreurs coûteuses en usine seront chose du passé

En amélioration la précision de la nomenclature, on améliore la qualité du produit, on réduit le gaspillage des matières premières… et on réduit les coûts de production.

Récupération rapide de l’investissement

Agni Link s’amortit généralement très rapidement. Il n’est pas rare de voir des périodes de récupération de 180 jours ou moins.

Facilité d’exploitation

Facile à déployer. Facile à utiliser. Facile à entretenir. Et toujours sous le contrôle total du client… et de ses utilisateurs.

Détection et correction automatique des erreurs

L’architecture unique d’Agni Link permet non seulement de prévenir, mais aussi de résoudre automatiquement les divergences, sur la base de règles sur lesquelles le client a un contrôle total. C’est un autre moyen de maximiser le temps d’ingénierie de vos ingénieurs.

Pas besoin d’être programmeur

Grâce à l’éditeur de configuration d’Agni Link, vous aurez le contrôle total sur le fonctionnement de l’intégration CAO-ERP. Ajoutez autant de nouveaux mappages que requis, modifiez-les ou supprimez-les au besoin. Definissez vos propres règles de validation des données. Et ceci sans programmation.

Des services de valeur

Les plans « JumpStart » (implantation et support) et « BigBangBoMs » (initialisation des données) comprennent des services additionnels à haute valeur ajoutée permettant de tirer le meilleur parti de la solution… À forfait, pas de surprises!

Fonctionnel en 30 jours… ou moins!

Une implantation est typiquement réalisée en 20 jours ouvrables, de la réunion de lancement jusqu’au déploiement.

Multilingue

Agni Link est actuellement disponible en français et en anglais. La configuration d’une autre langue peut se faire facilement sur demande.

Est-ce que Agni Link supporte mon système CAD et ERP?

Elmo Solutions offre actuellement le connecteur d’intégration Agni Link pour les plate-formes suivantes:

Applications CAD/PDM/PLM

- PTC Windchill

- Dassault Systemes SOLIDWORKS

- Dassault Systemes SOLIDWORKS PDM Professional

- Dassault Systemes PDM Enterprise (PDMWorks Enterprise)

- Dassault Systemes PDM Workgroup (PDMWorks Workgroup)

- Autodesk Inventor

- Autodesk Revit

- Autodesk Vault

- Autodesk Vault Professional

- AutoCAD

- AutoCAD Electrical

- AutoCAD P&ID

- Autodesk Map

- AutoCAD Architecture

- AutoCAD/Mechanical

- Autodesk Civil 3D

- Dassault Systèmes CATIA

- PTC Creo

- Siemens TeamCenter

- Siemens NX

- Siemens Solid Edge

- EPLAN

- Pulsonix

- Altium Designer

- En savoir plus

Applications CAD/PDM/PLM en projet

Intégrations ERP

- Acumatica

- Microsoft Dynamics 365

- IFS

- Priority Software

- Epicor ERP

- JD EDWARDS

- SAP ERP

- SAP S/4HANA

- SAP Business One

- SAP Business All-In-One

- Oracle NetSuite

- Microsoft Dynamics NAV (Navision)

- Microsoft Dynamics GP (Great Plains)

- Microsoft Dynamics AX (Axapta)

- Microsoft Dynamics SL (Solomon)

- MIE Trak Pro

- ODOO

- Orchestra pour PME

- Acomba Accounting Suite

- En savoir plus

Intégration ERP en projet Iann

- SAP Business ByDesign

- Aptean (Consona) AXIS ERP

- Aptean (Consona) DTR ERP

- Aptean (Consona) ENCOMPIX ERP

- Aptean (Consona) MADE2MANAGE ERP

- Aptean (Consona) ROSS ERP

- Infor SyteLine

- Infor Visual

- Macola ERP

- Oracle ERP Cloud

- Plex ERP

- QAD

- Sage 100

- Sage 200

- Sage X3

- Et plus encore

Agni Link peut également être adapté à presque tout type de système CAO, PDM, PLM, ERP, MRP, CRM, BPM ou autre. pour vous informer de la faisabilité d’une intégration CAO/PDM/PLM avec d’autres applications.

Planifiez une démo maintenant!

Veuillez compléter ce formulaire pour réserver une démonstration.

* indique un champ obligatoire